Pesquise por postagens

Categoria de produto

Notícias da indústria

Por admin

Por admin

Como evitar problemas como bolhas, rachaduras ou deformação em tubos de plástico?

No processo de produção de tubos de plástico , bolhas, rachaduras e deformação são problemas comuns de qualidade. Esses problemas não apenas afetam a aparência do produto, mas também podem levar à degradação do desempenho ou até à falha. Para evitar esses problemas, é necessário começar em vários aspectos, como seleção de matérias-primas, controle do processo de produção e pós-processamento. A seguir, são apresentadas soluções específicas e medidas de otimização:

1. Seleção e pré -tratamento de matéria -prima

(1) matérias-primas de alta qualidade

Resina de alta pureza: Selecione matérias-primas plásticas de alta qualidade com poucas impurezas e distribuição uniforme de peso molecular (como PVC, PE, PPR ou HDPE) para reduzir bolhas ou rachaduras causadas por problemas de matéria-prima.

Tratamento de secagem: Para plásticos com higroscopicidade forte (como nylon ou PC), eles precisam ser totalmente secos antes do processamento para evitar a evaporação da água em alta temperatura para formar bolhas.

(2) otimização aditiva

Estabilizador: adicione estabilizador térmico ou antioxidante para evitar a degradação do material durante o processamento de alta temperatura.

Lubrificante: Use uma quantidade apropriada de lubrificantes internos e externos para melhorar a fluidez do material e reduzir o atrito e o acúmulo de calor durante o processamento.

Modificador de impacto: para materiais quebradiços (como PVC), modificadores de impacto podem ser adicionados para melhorar a tenacidade e reduzir o risco de rachaduras.

2. Otimização do processo de moldagem por extrusão

(1) Controle de temperatura

Otimização da seção de aquecimento: A temperatura da seção de aquecimento da extrusora deve ser gradualmente aumentada para garantir que o fundido de plástico seja plastificado uniformemente e evite superaquecimento local ou fusão incompleta.

Controle da taxa de resfriamento: resfriamento rápido após a extrusão (como resfriamento de água ou resfriamento de ar), mas é necessário evitar o resfriamento excessivo que causa concentração de tensão interna e rachaduras.

(2) Projeto de parafuso

Otimização da estrutura do parafuso: use um design de parafuso adequado para as características do plástico (como um parafuso de barreira ou um parafuso híbrido) para garantir que o derretimento seja misturado uniformemente e reduza o resíduo da bolha.

Ajuste da pressão traseira: Aumentar adequadamente a pressão de trás do parafuso ajuda a remover o gás do derretimento.

(3) Design de molde

Otimização do canal de fluxo: o canal de fluxo do molde deve ser suave e não possui cantos mortos para evitar a retenção de fusão ou o fluxo desigual.

Projeto de escape: defina orifícios de escape ou ranhuras de escape no molde para esgotar o gás no derretimento a tempo para evitar a formação de bolhas.

3. Otimização do processo de moldagem por injeção

(1) Controle de parâmetros de injeção

Velocidade de injeção: Reduza adequadamente a velocidade de injeção para evitar o enchimento de moldes de alta velocidade, o que pode fazer com que o ar seja desenhado e forme bolhas.

Tempo e pressão da habitação: estenda o tempo de retenção e aumente adequadamente a pressão de retenção para garantir que o derretimento preencha completamente o molde e compense o encolhimento.

Temperatura de fusão: defina a temperatura de fusão apropriada de acordo com as propriedades do material para evitar a decomposição devido à temperatura excessivamente alta ou à fluidez insuficiente devido à temperatura excessivamente baixa.

(2) controle de temperatura do molde

Aquecimento uniforme: verifique se a temperatura de cada parte do molde é uniforme para evitar a deformação ou rachaduras do produto devido à diferença excessiva de temperatura local.

Otimização do sistema de resfriamento: projete um sistema de refrigeração eficiente para garantir o resfriamento uniforme do produto e reduzir o estresse interno.

4. Otimização do processo de moldagem de embrulho

Para tubos de grande diâmetro (como tubos de embrulho HDPE), os seguintes pontos devem ser observados:

Controle de tensão: verifique se a tensão da faixa é uniforme durante o processo de enrolamento para evitar deformação ou rachadura devido à tensão desigual.

Qualidade de soldagem: use a tecnologia de soldagem a quente de alta qualidade para garantir a resistência e a vedação da solda.

Tempo de resfriamento: verifique se o tempo de resfriamento suficiente para evitar a deformação causada por desmembramento prematuro.

5. Pós-processamento e teste

(1) alívio do estresse

Recozimento: reconectar o tubo acabado para liberar estresse interno e reduzir o risco de rachaduras e deformação.

Resfriamento lento: evite resfriamento repentino durante o processo de resfriamento e adote um método de resfriamento gradual.

(2) Inspeção de qualidade

Detecção de bolhas: Use detecção ultrassônica ou tecnologia de detecção de raios-X para detectar bolhas ou defeitos internos.

Detecção de dimensões: use medição de varredura a laser ou pinça para garantir que a uniformidade da espessura da parede e as dimensões externas atendam aos padrões.

Teste de propriedade mecânica: execute testes de tração, flexão e impacto para avaliar a resistência e a resistência a trincas do material.

Através do design científico e do controle rigoroso de processos, a qualidade dos tubos de plástico pode ser significativamente melhorada para atender à demanda do mercado por alto desempenho e alta confiabilidade.

Produtos recomendados

-

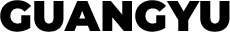

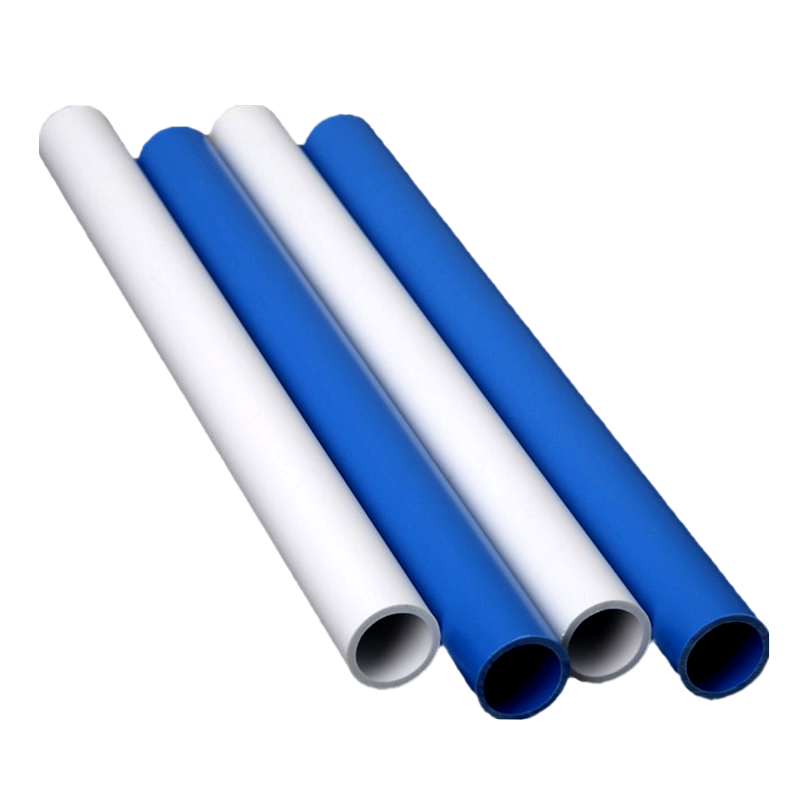

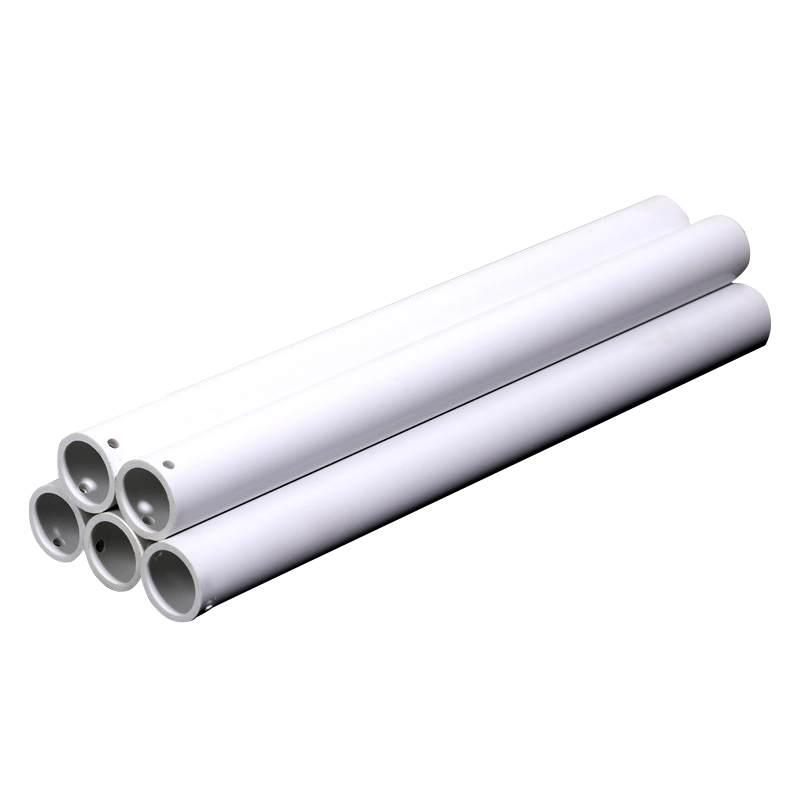

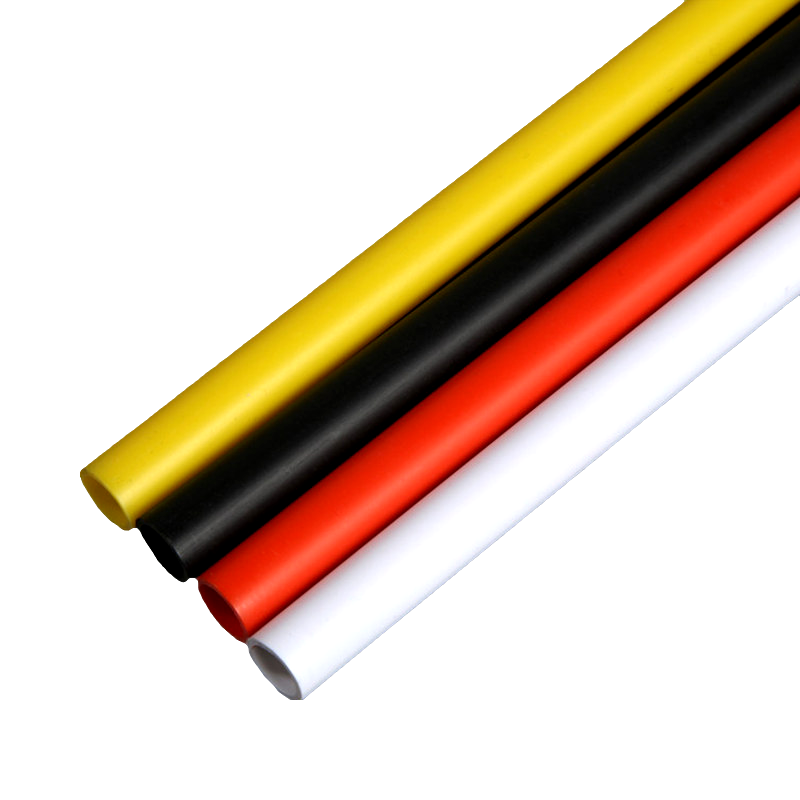

2023 novo tubo de plástico barato várias cores e tamanhos

-

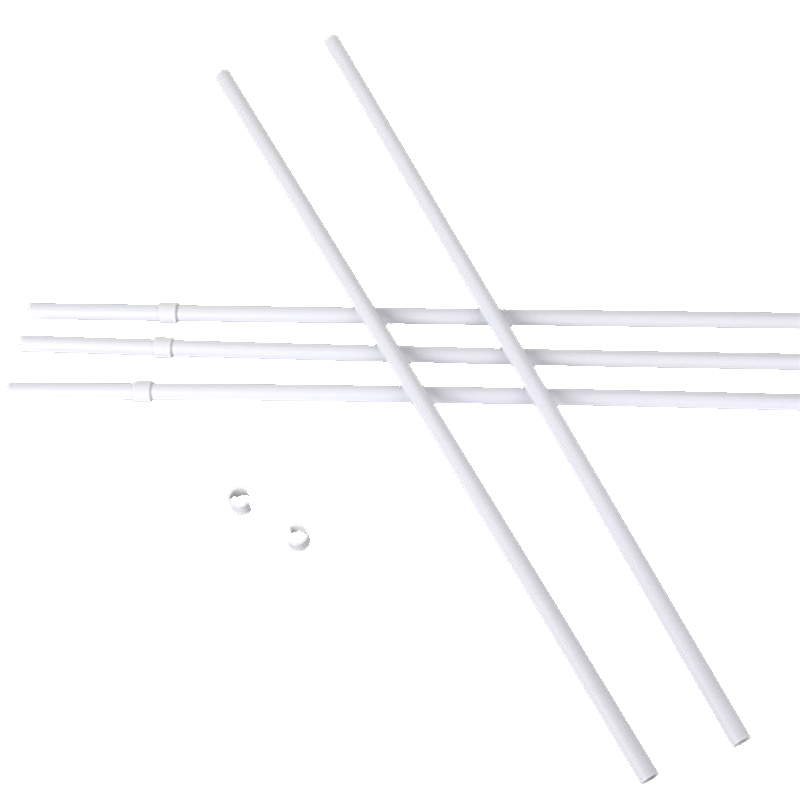

Material de PVC personalizado por atacado, bandeira de bandeira de mesa interna de desktop ondula

-

Tamanho personalizado LOGO PLÁSTICOS PLÁSTICOS MAIS ONDA PLAGPOLE BIG PVC FLAGPOLE

-

Plásticos ondulam a mão da flagpole fábrica direta personalizada por atacado PVC Flagpole peças tubo

-

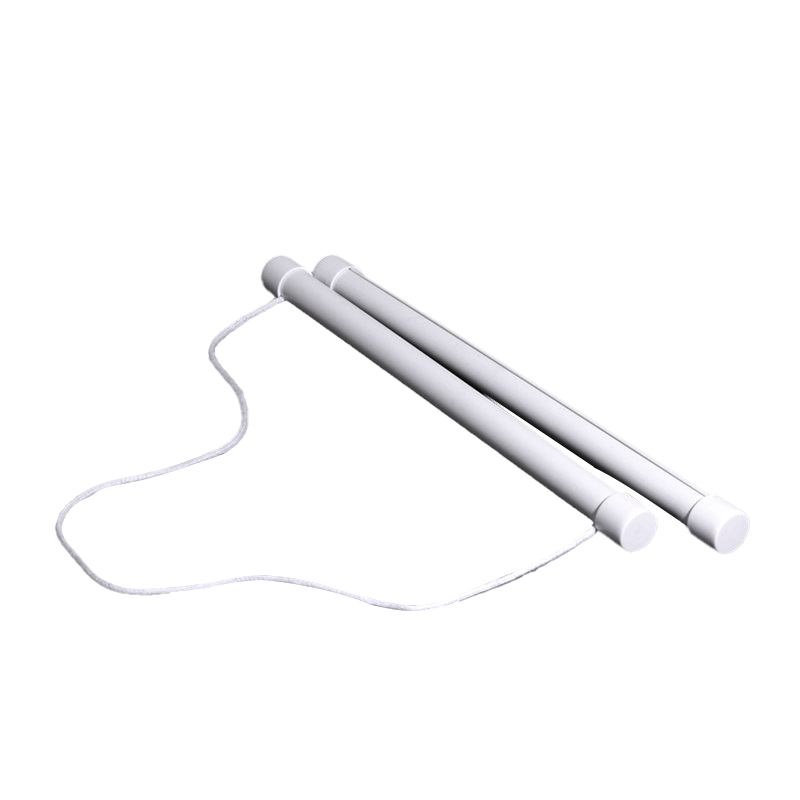

Instalação fácil de instalação de segurança de segurança PVC PVC China Factory Woving Flagpole

-

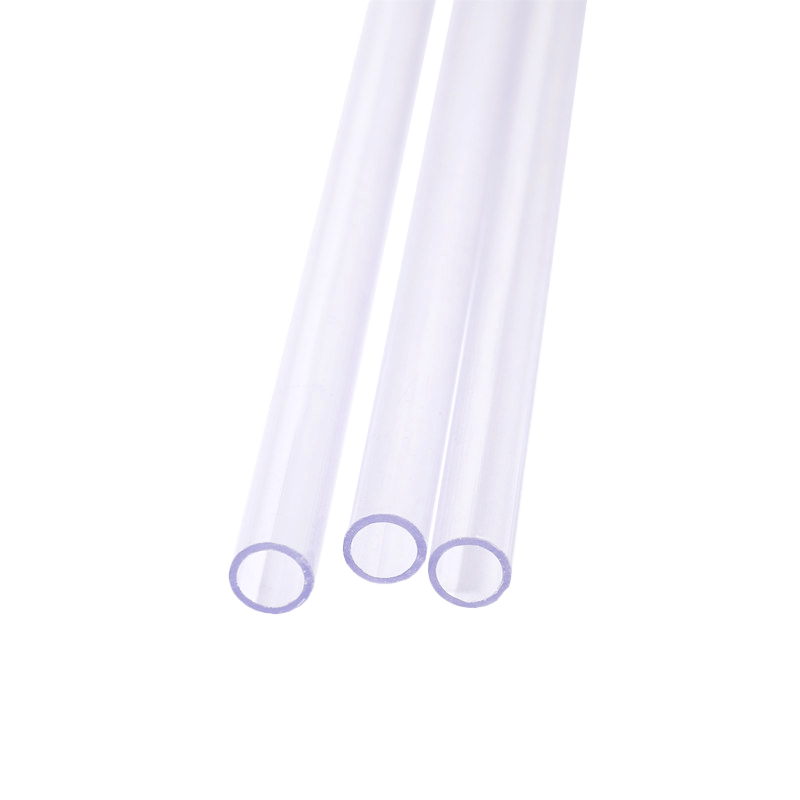

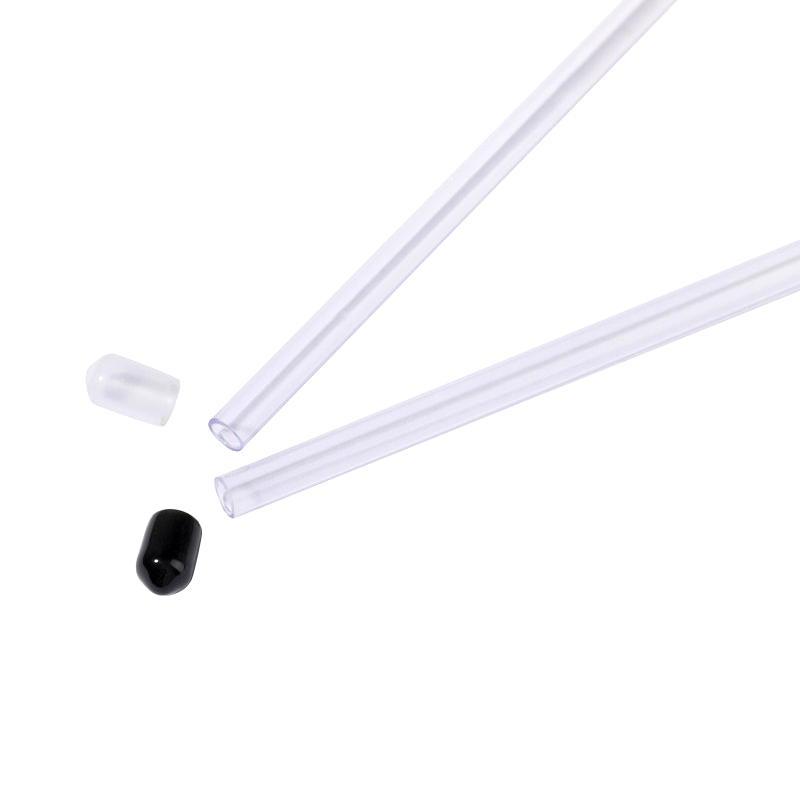

Novo produto popular transparente PVC Flagpole Tamanho personalizado Ondulamento manual Flagpole

-

2023 Flagpole de alta qualidade de alta qualidade

-

Promoção de entrega rápida Fábrica de fábrica de fábrica PVC PVC Hand Woving Flagpole

-

2023 Mesa personalizada de mesa personalizada ondulação de bandeira de bandeira ao ar livre Bandeira branca ao ar livre

-

Atacado 2023 Hot Sale Weight Weight Weight PVC Custom Woving Flagpole

-

Produtos por atacado barato de alta qualidade para ondulação de mão mais recentes seções de flagpole

-

Atacado barato de alta qualidade venda a quente mastro de bandeira cilíndrica ondula

+86-0573-88528475

+86-0573-88528475