Pesquise por postagens

Categoria de produto

Notícias da indústria

Por admin

Por admin

Quais fatores afetam o desempenho dos tubos de plástico?

Introdução: Compreendendo o desempenho de tubos de plástico

Tubos de plástico tornaram-se componentes essenciais em sistemas modernos de encanamento, distribuição de água, transporte de gás e tubulação industrial. Sua natureza leve, resistência à corrosão e economia os tornam amplamente preferidos em relação aos materiais tradicionais como metal ou concreto. No entanto, o desempenho dos tubos plásticos é influenciado por múltiplos fatores, incluindo propriedades do material, condições ambientais, práticas de instalação e estresse operacional. A compreensão desses fatores é crucial para engenheiros, empreiteiros e gerentes de instalações garantirem longevidade, segurança e eficiência dos sistemas de tubulação.

Seleção e tipo de material

O tipo de plástico utilizado impacta diretamente nas propriedades de resistência mecânica, térmica e química do tubo. Os materiais comuns incluem PVC (cloreto de polivinila), CPVC (cloreto de polivinila clorado), PEAD (polietileno de alta densidade), PEX (polietileno reticulado) e PP (polipropileno). Cada material possui vantagens e limitações específicas, que determinam a adequação para diversas aplicações.

PVC e CPVC

Os tubos de PVC são comumente usados para sistemas de água fria e drenagem devido à sua alta resistência química, durabilidade e preço acessível. Os tubos CPVC podem suportar temperaturas mais altas, tornando-os adequados para distribuição de água quente. Ambos os materiais requerem suporte adequado e manuseio cuidadoso para evitar rachaduras ou deformações sob tensão.

HDPE, PEX e PP

O HDPE oferece excepcional flexibilidade, resistência ao impacto e tolerância química, tornando-o ideal para aplicações de gás, água e fluidos industriais. O PEX é amplamente utilizado em sistemas de encanamento e aquecimento radiante devido à sua flexibilidade e resistência à incrustação e ao cloro. O PP é conhecido por sua tolerância a altas temperaturas e resistência química, frequentemente usado em tubulações industriais. A escolha do material correto com base nas condições de serviço é um fator crítico que afeta o desempenho.

Temperatura e efeitos térmicos

Os tubos de plástico são sensíveis às flutuações de temperatura. A exposição a altas temperaturas pode reduzir a resistência, aumentar a deformação por fluência e acelerar o envelhecimento, enquanto baixas temperaturas podem causar fragilidade. Cada material possui uma faixa de temperatura operacional recomendada e excedê-la pode comprometer a integridade estrutural e a vida útil do tubo.

Expansão e Contração Térmica

Os tubos de plástico expandem e contraem mais do que os tubos de metal sob as mudanças de temperatura. Se não for levado em consideração durante o projeto, o movimento térmico pode levar a falhas nas juntas, empenamento ou desalinhamento. Loops de expansão, deslocamentos ou acoplamentos flexíveis são soluções práticas para gerenciar efeitos térmicos em tubulações longas.

Pressão e Estresse Mecânico

A pressão interna do fluxo de fluido e o estresse mecânico externo do solo ou de cargas estruturais podem afetar significativamente o desempenho do tubo plástico. Cada material e diâmetro do tubo tem um limite de pressão nominal, geralmente indicado como PN (Pressão Nominal) ou SDR (Relação de Dimensão Padrão). Operar acima desses limites pode causar deformações, vazamentos ou falhas catastróficas.

Resistência ao impacto e à abrasão

Tubos expostos a impactos mecânicos, vibrações ou substâncias abrasivas podem desenvolver danos superficiais ou rachaduras. HDPE e PEX geralmente têm resistência ao impacto superior em comparação ao PVC, enquanto todos os tubos devem ser manuseados com cuidado durante a instalação para evitar pontos de tensão. Medidas de proteção, como cama de areia para tubos enterrados ou isolamento de fontes de vibração, melhoram o desempenho.

Práticas de instalação

A instalação adequada é um determinante crítico do desempenho do tubo plástico. Juntas incorretas, aperto excessivo, suporte irregular ou assentamento inadequado podem criar pontos fracos que reduzem a vida útil. Seguir as diretrizes do fabricante, os códigos locais e as melhores práticas garantem a integridade estrutural e a confiabilidade do sistema.

- Garanta um suporte uniforme ao longo do comprimento do tubo para evitar flacidez ou concentrações de tensão.

- Use solventes, técnicas de fusão ou acessórios mecânicos adequados para obter juntas sem vazamentos.

- Evite curvas acentuadas; use curvas graduais ou acessórios de cotovelo para reduzir o estresse.

Compatibilidade Química

Os tubos de plástico podem entrar em contato com produtos químicos na água, fluidos industriais ou ambientes de solo. A resistência química depende do material e da temperatura do tubo. A exposição a produtos químicos incompatíveis pode causar inchaço, rachaduras ou degradação, causando vazamentos ou redução da resistência. A seleção de materiais compatíveis com os fluidos pretendidos e as condições ambientais é essencial para uma operação segura e confiável.

Exposição UV e Ambiental

Tubos de plástico expostos à luz solar podem sofrer degradação UV, levando à descoloração, fragilização da superfície e redução das propriedades mecânicas. A maioria dos tubos de PVC e HDPE são estabilizados com inibidores de UV ou devem ser protegidos com revestimentos ou enterramento. Além disso, temperaturas extremas, ciclos de congelamento e descongelamento e solos agressivos podem impactar tubos plásticos enterrados. A seleção, proteção e isolamento adequados atenuam esses efeitos.

Manutenção e Inspeção

A inspeção e manutenção regulares melhoram o desempenho dos tubos de plástico. Verificações periódicas de vazamentos, deformações ou integridade das juntas, bem como limpeza para evitar entupimentos, garantem funcionalidade a longo prazo. O monitoramento da pressão, das taxas de vazão e das condições ambientais ajuda a identificar possíveis problemas antes que ocorram falhas.

- Inspeções visuais quanto a rachaduras, empenamentos ou descoloração.

- Teste de pressão em intervalos recomendados para verificar a integridade estrutural.

- Monitoramento do fluxo e da composição química para evitar corrosão ou danos químicos.

Tabela de referência rápida: propriedades do material e fatores de desempenho

A tabela abaixo resume os materiais comuns dos tubos de plástico e os principais fatores que afetam seu desempenho em aplicações industriais e residenciais:

| Materiais | Limite de resistência e temperatura | Resistência Química e Ambiental | Aplicações Típicas |

| PVC | Moderado, até 60°C | Bom para água e produtos químicos suaves | Encanamento de água fria, drenagem |

| CPVC | Alto, até 90°C | Resistente a água quente e produtos químicos | Abastecimento de água quente, fluidos industriais |

| HDPE | Moderado, flexível, até 60°C | Excelente para produtos químicos e impacto | Gasodutos, abastecimento de água, fluidos industriais |

| PEX | Flexível, até 95°C | Resistente ao cloro e incrustações | Canalização, aquecimento radiante |

Conclusão: Otimizando o Desempenho de Tubos Plásticos

O desempenho dos tubos plásticos é determinado pela seleção do material, condições térmicas e de pressão, compatibilidade química, qualidade da instalação e manutenção contínua. Ao compreender esses fatores e aplicar as melhores práticas, engenheiros e empreiteiros podem garantir sistemas de tubulação confiáveis, duradouros e seguros para aplicações residenciais, comerciais e industriais. O planejamento cuidadoso e a instalação adequada não apenas prolongam a vida útil dos tubos de plástico, mas também reduzem os riscos operacionais e os custos de manutenção.

Produtos recomendados

-

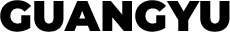

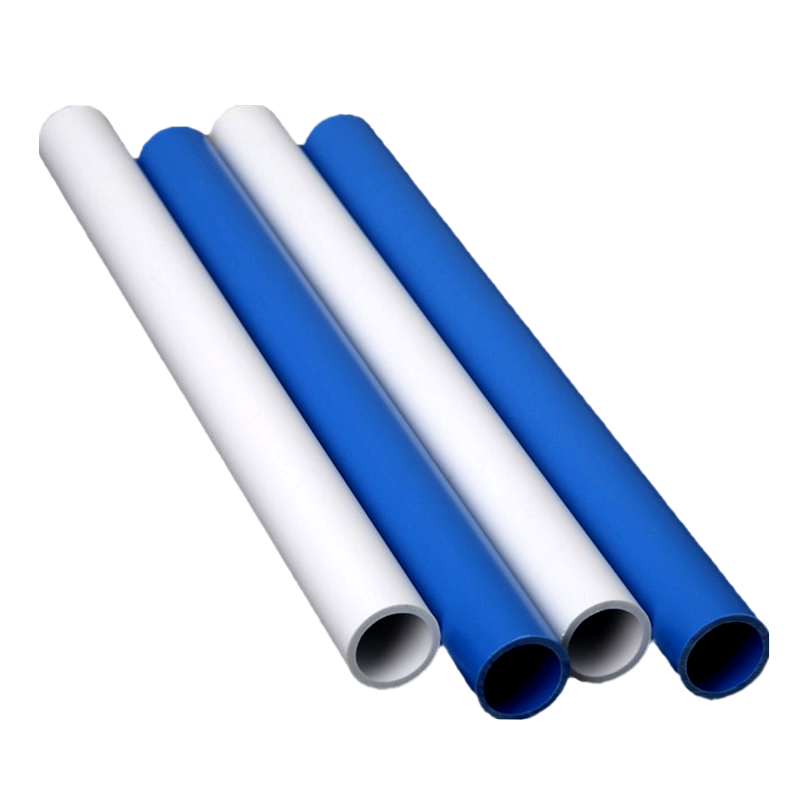

2023 novo tubo de plástico barato várias cores e tamanhos

-

Material de PVC personalizado por atacado, bandeira de bandeira de mesa interna de desktop ondula

-

Tamanho personalizado LOGO PLÁSTICOS PLÁSTICOS MAIS ONDA PLAGPOLE BIG PVC FLAGPOLE

-

Plásticos ondulam a mão da flagpole fábrica direta personalizada por atacado PVC Flagpole peças tubo

-

Instalação fácil de instalação de segurança de segurança PVC PVC China Factory Woving Flagpole

-

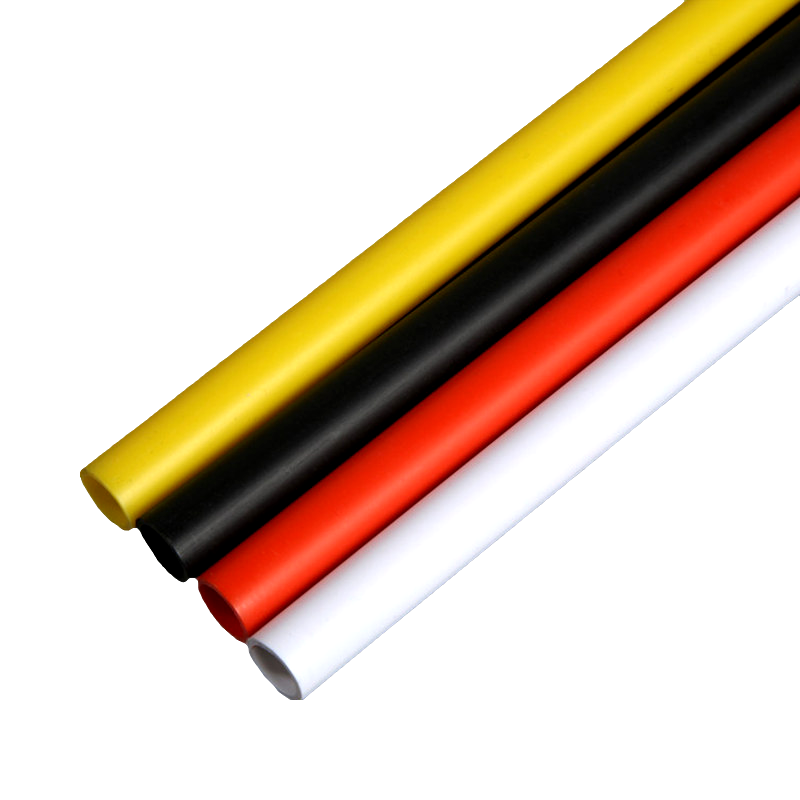

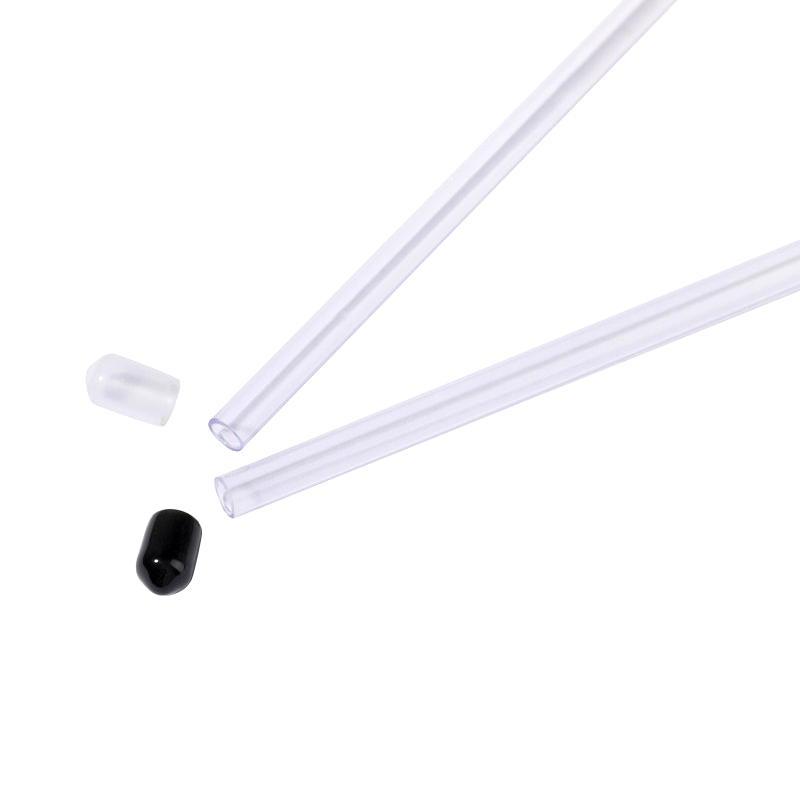

Novo produto popular transparente PVC Flagpole Tamanho personalizado Ondulamento manual Flagpole

-

2023 Flagpole de alta qualidade de alta qualidade

-

Promoção de entrega rápida Fábrica de fábrica de fábrica PVC PVC Hand Woving Flagpole

-

2023 Mesa personalizada de mesa personalizada ondulação de bandeira de bandeira ao ar livre Bandeira branca ao ar livre

-

Atacado 2023 Hot Sale Weight Weight Weight PVC Custom Woving Flagpole

-

Produtos por atacado barato de alta qualidade para ondulação de mão mais recentes seções de flagpole

-

Atacado barato de alta qualidade venda a quente mastro de bandeira cilíndrica ondula

+86-0573-88528475

+86-0573-88528475